背隙

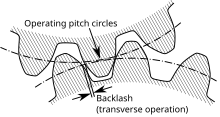

背隙(backlash)是机械工程名称,有时又被称作空程差或者回程差,是二个工件结合时的间隙,可以定义为“机械系统中,在维持下一个零件静止不动的条件下,一零件往一方向移动或旋转的最大位移或是旋转量。”[1]p. 1-8。背隙是一种机械上的死区。例如在齿轮及齿轮组中就有背隙,是相啮合的齿轮齿和齿之间的间隙。若齿轮先顺时针旋转,再以逆时针旋转,刚开始逆时针旋转时,相啮合的齿轮不会旋转,要等旋转一个小角度后才会旋转。像在火车调头时,铁路连接器也会因为其背隙而发出声音,另一个例子是气门机构的梃杆,需维持一小段背隙才可以正常动作。

有些应用不希望背隙的存在,不过有些应用希望有背隙。几乎所有会正反转的机械耦合元件都不希望有背隙,不过背隙的影响不大,也可以加以补偿。许多应用中,理想上会希望没有背隙,但在实务上为了避免元件卡死,仍需要少许的背隙。需要有背隙的原因是允许润滑、可以允许一些机械公差、有负载时的挠度、以及热胀冷缩。

齿轮

[编辑]齿轮组中影响背隙大小的因素有齿廓、齿距、齿厚、螺旋角、中心距的误差以及齿轮摆动。若各参数的精度越高,其需要的背隙就越小。最常见出现背隙的原因是齿轮的齿在加工时,切削的深度比理想值要多,另一个引入背隙的方式是增加齿轮之间的中心距[2]。

因为齿轮齿厚变化造成的背隙,一般会在节圆上量测,定义为:

其中

| = 因为齿轮齿厚变化造成的背隙 | ||

| = 节圆上理想齿轮的齿厚(无背隙) | ||

| = 实际的齿厚 |

若是因为中心距变化,在节圆上造成的背隙,可以用以下方式定义:

其中

| = 因为中心距变化造成的背隙 | ||

| = 理想中心距和实际中心距的差 | ||

| = 压力角 |

标准的作法会让两个齿轮在齿厚位置各负责一半的背隙。不过若小齿轮比另一个齿轮小很多,通常会让大齿轮负责所有的背隙,可以让小齿轮有较高的强度[2]。为了产生背隙,齿轮加工时需要额外切削一些材料,切削的量和压力角有关。若压力角是14.5°,切削的材料和背隙宽度相当,若压力角为20°,切削的材料为0.73的背隙宽度[3]。

根据经验法则,平均背隙为0.04除以直径节距(diametral pitch),最大背隙为0.05除以直径节距,最小背隙为0.03除以直径节距[3]。

轮系中的背隙是由各个齿轮的背隙累加而成。在轮系反转时,主动轮会先反转,其他的齿轮才会依序反转,当最后一个齿轮反转时,主动轮已行进的角度即为背隙。在低功率输出时,会因为背隙产生的小角度误差,造成设备的不准确,若是大功率输出,背隙产生的振动会使整个轮系振动,破坏齿轮的齿及其他零件[来源请求]。

消除背隙的设计

[编辑]在一些应用中,不希望有背隙的特性,因此需要消除背隙,或将影响降到最低。

以定位为主,不需传递功率的齿轮组

[编辑]最好的例子是类比收音机的调谐转盘,可以来回旋转,精准的调整到适当的频率。特制的齿轮可以达到此一目的,最常见的作法是将齿轮分为二个齿轮,直径和原来的相同,但齿轮厚度分别为原来的一半。,两个齿轮安装在同一个轴上,一个齿轮是固定在轴上(固定齿轮),另一个齿轮(活动齿轮)允许和轴的相对旋转,但和固定齿轮之间用弹簧连接,在轴转动时会加以施力。在经过背隙的过程中,会由弹簧的张力驱动活动齿轮旋转,固定齿轮的齿会接触到小齿轮齿的一侧,而活动齿轮的齿会接触到小齿轮齿的另外一侧。若负载比弹簧的弹力要小,不会压缩弹簧,也不会产生间隙,因此就消除了背隙。

定位和功率传输都很重要的导螺杆

[编辑]在导螺杆中背隙的影响也很大。如同齿轮组的情形一样,在反转时机器会有一小段时间不动作,因此无法依所预期的准确传递动能,使设备运动。出现问题的不是齿轮的齿,而是螺纹。例如机床的线性滑轨就是这类的应用。

大部份数十年前机器的滑轨,其结构是简单但精确的铸铁线性承压面(例如燕尾滑块或是方型滑块),再配合Acme的导螺杆驱动。若是人工操作的工具机,操作人员补偿背隙的方式是在要求精确定位的位置,用同一方向的行程来达到这些精确的位置。若机器已往左边行进,但要移到较右边的位置,机器会先往右行动,且超过原来要到达的位置,再往左边行进,到原先要到达的位置。设定、刀具选用以及刀具工作路径都会依此限制进行规划。

另一个调整是由普通的螺母改为split螺母,其中半个螺母有调整过。让和螺杆咬合时,一半的螺母接触螺纹的左侧,另一半的螺母接触螺纹的右侧。这个类似上述收音机旋钮上分为二半的齿轮,两半的齿轮分别在不同旋转方向时产生推力。不过在导螺杆,split螺母的两部份间不会有弹簧相连接,因为工具机在行进时会对螺母施很大的力,任何弹簧都会让工具机产生颤振(chatter)。这种调整螺纹的split-nut-on-an-Acme-leadscrew设计,除非设计时调整的非常紧,不然无法消除所有的背隙。因此此作法还是需要配合上述的由相同转向到达精确位置的作法。不过可以将背隙维持在很小的值(约是1-2千分之一英寸),在应用上比较方便,在一些非精准的应用中已经可以省略背隙。

数控机床(CNC)可以规划成使用单方向到达( always-approach-from-the-same-direction)的控制方式,不过现代CNC会使用降低背隙的split螺母,以及非梯形螺纹的导螺杆(例如滚珠丝杠)来消除背隙,因此不会使用单方向到达的控制方式。数控机床的导螺杆可以以任一方向到达需加工位置,不需特别以单一方向到达加工位置。

最简单的数控机床(例如微车床或是人工-数控机床转换)会利用nut-and-Acme-screw的驱动,可以透过程式规划,修正每个轴的总背隙,因此机械的控制系统在变换方向时会自动多前进一段,来补偿背隙的影响。这种程式化的「背隙补偿」是便宜的作法,但专业级的数控机床会使用如上所述较高阶的背隙消除装置。因此可以用球头立铣刀进行3D造型,而立铣刀可以在许多方向移动,有固定的刚性,而且没有延迟。

在机械计算机中会需要更复杂的装置,称为frontlash gearbox[4],其作法是在方向相反时,略为转快一点,让背隙可以赶快用完。

有些运动控制器中会包括背隙补偿,其作法可以是直接加上一补偿的行程,或是利用控制理论感知负载的位置。背隙的动态响应在本质上就是延迟,会让位置环较不稳定,而且容易振荡。

应用

[编辑]低精度的齿轮联轴器会用背隙来克服轻微的角度偏差。不过要求高精度的应用(例如工具机)不允许背隙。可以用设计的方式缩小机械中的背隙,例如用滚珠螺杆取代螺杆,并且用预紧轴承。预紧轴承会用弹簧或是其他元件,使得就算是正反转的条件下,联轴器和轴仍然是有接触的。

非同步变速的手动变速器一般会有较大的背隙,原因是刻意在大齿轮(也称为爪形离合器)之间留下空隙。空隙可以让驾驶或是电子设备可以使引擎速度和转轴速度同步,进而较简单的使齿轮啮合。若是空隙较小,在许多组态下都会出现干涉,就无法使齿轮啮合。同步变速器中的齿轮同时咬合装置(synchromesh)解决了上述的问题。

相关条目

[编辑]参考资料

[编辑]- ^ Bagad, V.S. Mechatronics 4th revised. Pune: Technical Publications. 2009 [28 June 2014]. ISBN 9788184314908.

- ^ 2.0 2.1 Backlash (PDF), [2010-02-09], (原始内容 (PDF)存档于2010-02-09).

- ^ 3.0 3.1 Jones, Franklin Day; Ryffel, Henry H., Gear design simplified 3rd, Industrial Press Inc.: 20, 1984, ISBN 978-0-8311-1159-5.

- ^ Adler, Michael, Meccano Frontlash Mechanism, [2010-02-09], (原始内容存档于2010-02-09).